Wisselplaten van Dormer Pramet: alles wat u moet weten

Wisselplaten zijn een belangrijk onderdeel van ons brede assortiment aan draaigereedschappen. Dormer Pramet is dé specialist op het gebied van verspanende gereedschappen. Er zijn veel verschillende vormen van draaibewerkingen en bijbehorende gereedschappen. Dit maakt de keuze voor het juiste gereedschap soms moeilijk. In dit artikel leest u daarom alles wat u moet weten over wisselplaten. U kunt natuurlijk ook altijd contact opnemen met één van onze specialisten.

1. Waarom zijn zoveel verschillende soorten wisselplaten?

Het Pramet-programma omvat inmiddels 180 verschillende wisselplaatvormen, zoals de positieve draaiwisselplaat CCMT en de negatieve draaiwisselplaat DNMG. Doordat deze gereedschappen kunnen voorkomen met 185 verschillende spaanbrekergeometrieën en in 60 verschillende hardmetaalsoorten (basismateriaal en coating), wordt het selecteren van de ideale wisselplaat voor een bepaalde bewerking er niet gemakkelijk op. Bij elkaar gaat het om een kleine 1350 soorten wisselplaten met elk zijn eigen eigenschappen en voordelen. De optimale verspaningsoplossing wordt uiteindelijk niet eens alleen bepaald door de keuze voor de juiste wisselplaat, maar ook door de keuze voor de juiste houder in combinatie met de betreffende wisselplaat. Deze optimale verspaningsoplossing betekent dat u een hoog verspaningsvolume (MRR), een hoge oppervlaktekwaliteit (Ra) of een lange standtijd kunt realiseren. Hieronder leggen we verder uit hoe u tot de juiste keuze kunt komen.

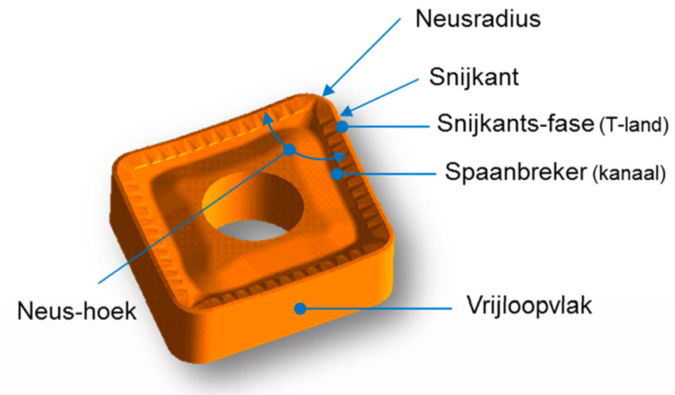

2. Kenmerken van wisselplaten

Diverse kenmerken van een wisselplaat kunnen invloed hebben op de verspaning.

2.1 Neusradius

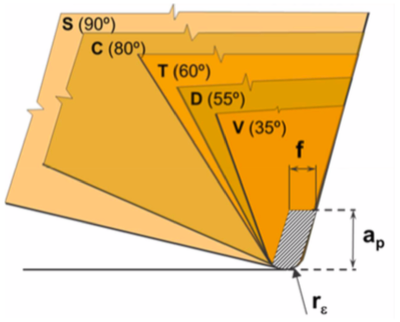

De neusradius is één van de meest in het oog springende kenmerken, maar wat zijn de effecten ervan? Een kleinere radius vermindert de druk en het risico op trillingen, maar de snijkant wordt er zwakker door. Omgekeerd worden radiaalkrachten groter wanneer u een grotere neusradius kiest. Zeker bij slanke profielen neemt het risico op trillingen in dat gevoel toe. De sterkere snijkanten laten hogere voedingen en snedediepten toe.

Vuistregel: De snedediepte mag niet minder zijn dan 2/3 van de neusradius. Het is echter meestal het beste om een neusradius te kiezen die kleiner is dan de snedediepte. De neusradius bepaalt in hoge mate de oppervlakteruwheid, samen met de voeding.

2.2 Invloed van de snijkant en snijkantfase op de ruwheid

Ook de snijkant en snijkantfase hebben invloed op de ruwheid. Een geslepen scherpe snijkant (-F) snijdt soepeler en zal minder plastische vervorming veroorzaken dan bijvoorbeeld een geperste ronde snijkant (-E). De breedte van de snijkantfase (T-land) zorgt voor de nodige stabiliteit van de snijkant bij hogere voedingen maar verhoogt de druk en plastische vervorming, waardoor de oppervlakteruwheid toeneemt. De spaandikte mag niet kleiner zijn dan de radius of fase van de snijkant (niet te verwarren met de neusradius).

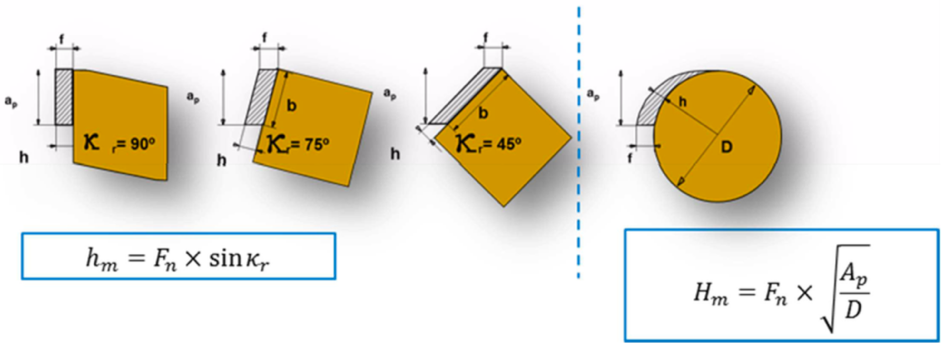

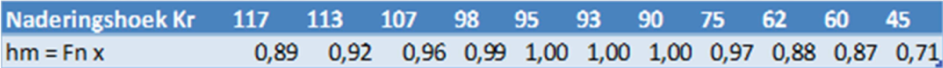

De formule voor spaandikte is voor stilstaande gereedschappen beduidend eenvoudiger dan voor draaiend gereedschap. Bij een naderingshoek van 90° is de spaandikte gelijk aan de voeding per omwenteling. Bij zowel een grotere als kleinere naderingshoek neemt de spaandikte af.

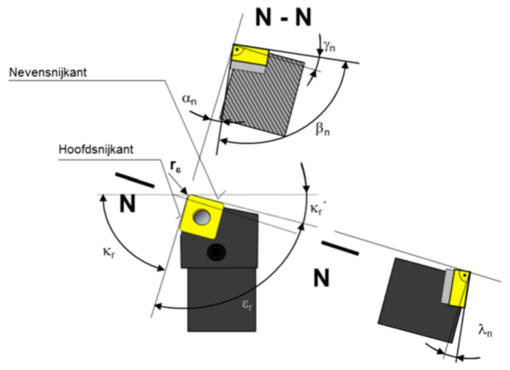

3. Invloed van de verschillende hoeken

Naast de naderingshoek van de hoofdsnijkant (κr), die afhankelijk is van de gekozen houder en de voedingsrichting van de hoofdsnijkant, wordt er nog een aantal hoeken bepaald door de vorm van de wisselplaat, al dan niet in combinatie met de houder.

De neushoek (εr)

De neushoek van de wisselplaat bepaalt de hoek van de nevensnijkant (Kr’). Hoe groter de neushoek, hoe stabieler het verspanen verloopt; zeker bij onderbroken sneden. Het verhoogt echter tegelijkertijd de snijkracht en dus ook de druk met het risico op trillingen.

De nevensnijkanthoek (κr‘)

We noemden eerder dat de neusradius en de voeding de oppervlakteruwheid bepaalt, maar de Kr‘ heeft daar ook invloed op. Bij een kleine nevensnijkanthoek verbetert de oppervlakteruwheid.

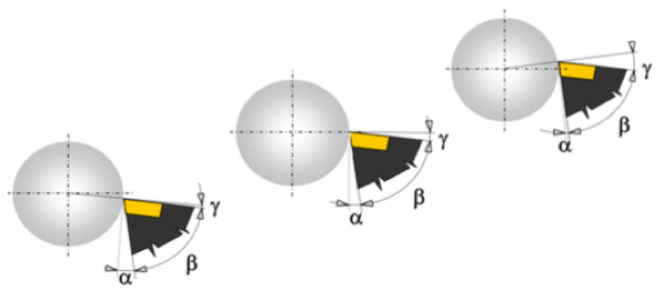

De spaanhoek (γn)

De spaanhoek is bepalend voor de vorming van de spanen en de warmteontwikkeling. Deze is in de regel van +25° naar -15°.

De vrijloophoek (αn)

Net als bij ‘solids’ is de vrijloop bepalend voor de hoeveelheid wrijving die ontstaat tussen werkstuk en de flanken van het snijgereedschap. Een grotere vrijloophoek zal flankslijtage tegengaan. In de meeste gevallen wordt de vrijloophoek bepaald door de houder.

De wighoek (βn)

De wighoek bepaalt mede de sterkte van de snijkant en dus de geschiktheid voor draaien van werkstukken met onderbroken sneden.

De hellingshoek (λn)

De hellingshoek bepaalt het punt waarop de hoofdsnijkant het eerste contact maakt met het werkstuk. U dient er in het bijzonder rekening mee te houden bij onderbroken sneden. Bij een positieve hoek ligt het punt dicht bij de tip van de wisselplaat, terwijl het bij een negatieve hoek verder weg van de tip ligt. Daardoor ontstaat een betere weerstand tegen de wisselende impact van onderbroken sneden. Daarnaast beïnvloedt de hellingshoek de richting van de spaanafvoer. Bij een negatieve hoek zit het laagste punt van de snijkant bij de neus en gaan de spanen in de richting van het werkstukoppervlak. Bij een positieve hoek ligt het punt hoger en zullen de spanen van het werkstukoppervlak af worden gevoerd.

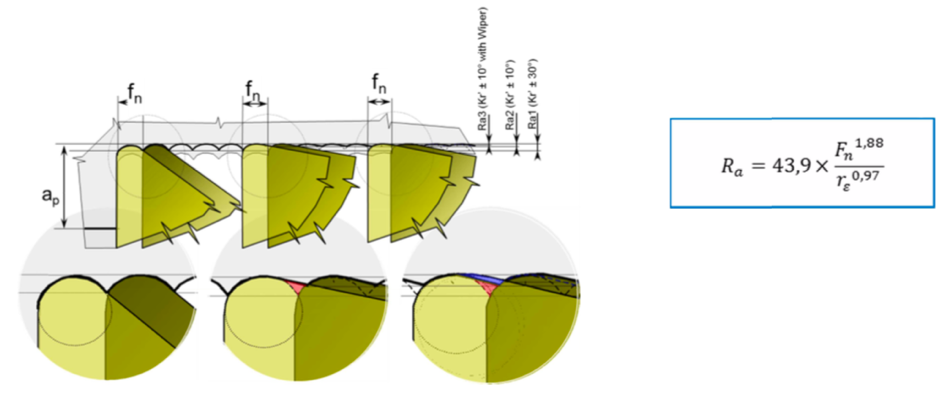

3.1 Invloed van de nevensnijkanthoek (κr‘) op de oppervlakteruwheid

Nu we hebben vastgesteld dat de oppervlakteruwheid lager wordt en de kwaliteit dus verbeterd wanneer we bij een gelijkblijvende voeding een wisselplaat met een grotere neusradius nemen, is het goed om ook de invloed van de nevensnijkanthoek hierin te betrekken. Deze hoek wordt bepaald door de naderingshoek van de houder en de neushoek van de wisselplaat:

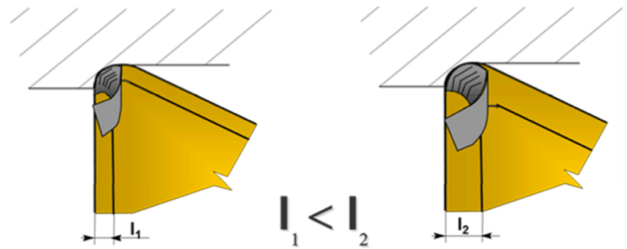

Als u de nevensnijkanthoek van de SNMG en CNMG in houders met een 75° naderingshoek met elkaar vergelijkt, dan is de nevensnijkanthoek van de SNMG het kleinst (Kr’= 15°) en zou de oppervlakteruwheid het laagst moeten zijn, ervan uitgaande dat de hogere radiaalkrachten geen trillingen veroorzaken. Door de kleine nevensnijkanthoek wordt de hoogte van de strook tussen de gedraaide banen lager en de oppervlakte dus gladder. Dit verschijnsel is de basis waarop de ‘Wiper-geometrie’ is gebaseerd. Bij een Wiper krijgt de neusradius extra radii waarmee de nevensnijkanthoek aan de neus nog verder wordt verkleind, zoals te zien in onderstaande afbeelding.

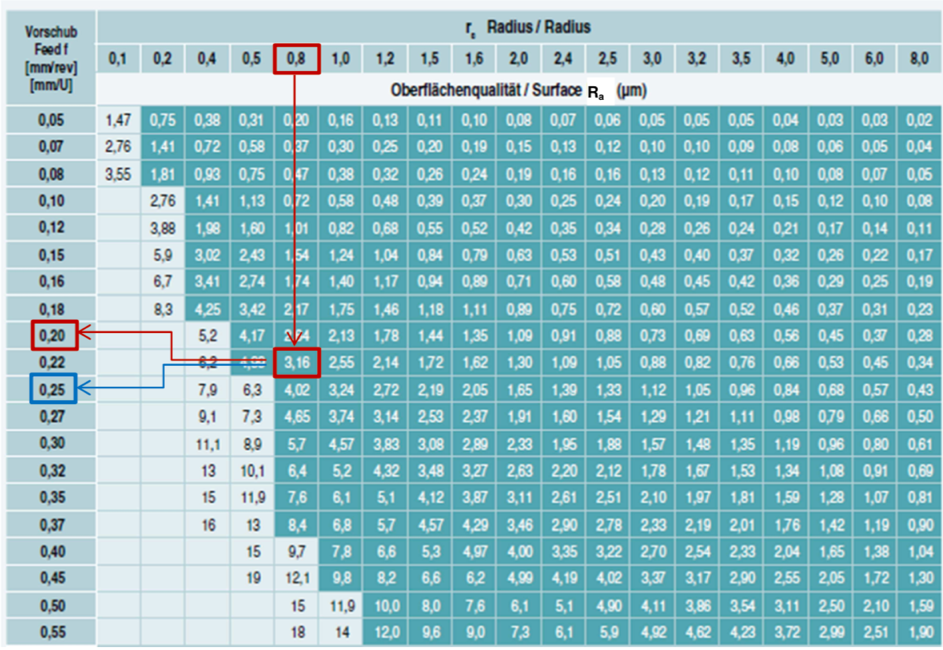

3.1.1 Wiper-geometrie in de praktijk

In de praktijk kunt u te maken krijgen met trillingen doordat u bijvoorbeeld een lang en slank werkstuk moet bewerken, zoals een dunne as of dunwandige buis, waardoor de theoretische waarden af kunnen wijken. Maar uitgaande van een voorgeschreven oppervlaktenauwkeurigheid kunt u uit onderstaande tabel een prima startwaarde halen voor de voeding. Deze tabel en bijhorende werkmethode is van toepassing op alle wisselplaten/houders waarbij de kr’ groot is.

3.2 Invloed van de vrijloophoek (αn)

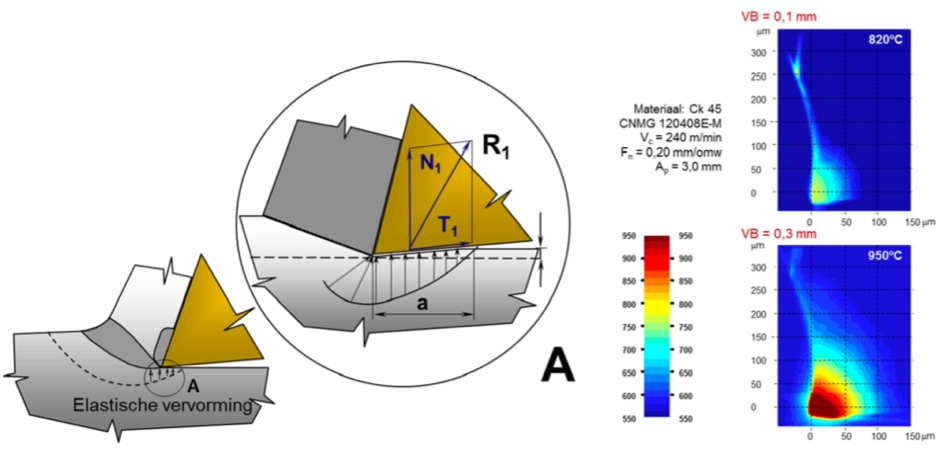

Bij elke vorm van verspanen ontstaat het natuurkundig fenomeen dat het bewerkingsoppervlak wordt vervormd. Afhankelijk van de hardheid van het materiaal, de temperatuur en kracht waarmee de snijkant het materiaal in wordt geduwd, is de vervorming deels plastisch (onomkeerbaar) en elastisch (verend). Dat terugveren van het werkstuk heeft als gevolg dat er een druk ontstaat op de flanken van de wisselplaat (N1 is de normaalkracht, T1 is de wrijvingskracht en R1 is de resultante).

Hoewel deze krachten relatief klein zijn in vergelijking met de snijkrachten en niet direct betrokken zijn bij de vorming van de spaan, verhogen ze wel de snijkracht F.

De grootte van de kracht R1 (resultante van T1 en N1) hangt af van een aantal factoren:

- De grootte van de vrijloophoek (αn)

- De breedte van de al ontstane flankslijtage VB

- De treksterkte van het werkstukmateriaal

- De grootte van de wrijvingscoëfficiënt tussen de flank van de wisselplaat en het werkstukoppervlak

Deze factoren beïnvloeden het ontstaan, de intensiteit en de effecten van de flankslijtage. Het gevolg is dat bij een toename van de wrijvingskracht (T1) de temperatuur toeneemt. Door de toename van slijtage VB, stijgt de temperatuur aan de flank van de wisselplaat. Hierdoor wordt de afvoer van de temperatuur aan de snijkanten vertraagd en ontstaat er dus een risico van oververhitting. In onderstaande afbeelding wordt de invloed van de flankslijtage op de temperatuurontwikkeling weergegeven.

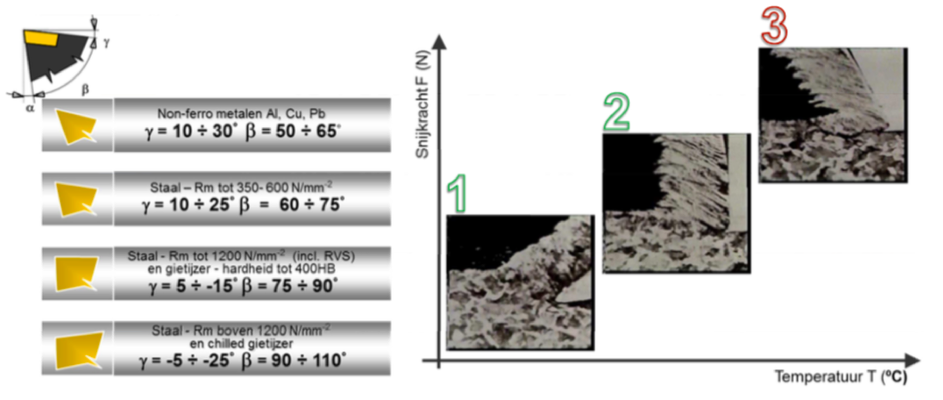

3.3 Invloed van de spaanhoek (γn) en de wighoek (βn)

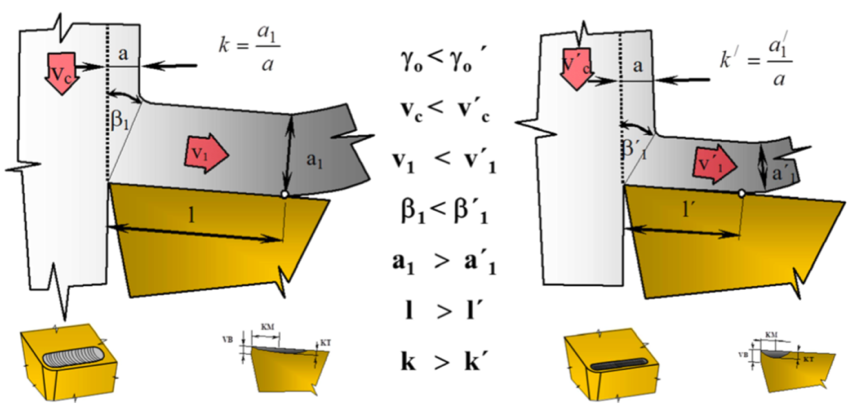

Voor al het verspanende gereedschap, en dus ook voor draaien, geldt het simpele principe dat zachtere materialen vragen om een positieve geometrie, terwijl hardere en brozere materialen om een negatieve geometrie vragen. De spaanhoek (γn) heeft een significant effect op de snijkrachten en de spaanvorming. De grootte van de spaanhoek beïnvloedt het proces van plastische vervorming en de grootte hiervan. Daarmee worden tevens de snijkracht, snijtemperatuur en belasting van de snijkanten beïnvloed. Voor draaien geldt dat de spaanhoek kan liggen binnen het tamelijk brede bereik van +30° tot – 25°. In onderstaande afbeelding ziet u de invloed van de spaan- en wighoek op de spaanvorming, snijkracht en temperatuur.

- Bij de zeer positieve spaanhoek is de vervorming minimaal, waardoor de snijkrachten en de temperatuur laag blijven.

- Bij de neutrale geometrie is de vervorming beduidend hoger, maar de situatie is nog niet kritisch. U ziet dat het werkstukmateriaal bij de snijkant door de druk in lagen over elkaar heen wordt geduwd.

- Bij de negatieve geometrie is de vervorming het hoogst en schuiven de lagen bijna horizontaal over elkaar heen, waardoor de werkstukoppervlakte direct voor de snijkant verdikt wordt.

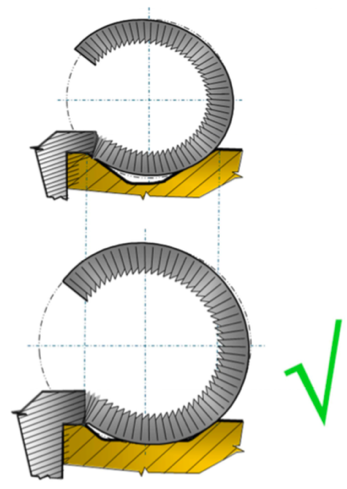

Normaal gesproken wordt de beitelhouder zo ingesteld dat de snijkant op de centerhoogte komt te liggen. Maar de beitelhouder is ook zo instellen dat de snijkant boven of onder de centerlijn komt. Daarmee worden de spaan- en vrijloophoek dus tegelijk groter en kleiner gemaakt.

Door de beitelhouder zo in te stellen dat de snijkant onder de centerlijn komt te liggen, wordt de spaanhoek verkleind, terwijl de vrijloophoek in gelijke mate groter wordt. Dit zou gunstig zijn om flankslijtage tegen te gaan, maar wordt in de praktijk zelden toegepast. Door de snijkant boven de centerlijn in te stellen, wordt de spaanhoek dus groter. Dit komt vaker voor bij het draaien van labiele werkstukken (slanke en dunwandige werkstukken). Door de nog positievere spaanhoek en kleinere vrijloop kan trilling worden tegengegaan.

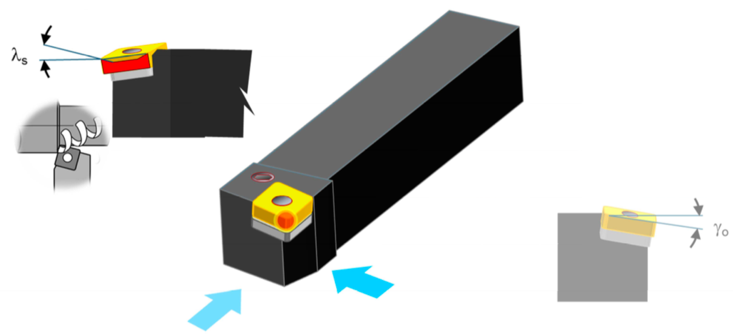

3.4 Invloed van de hellingshoek (λ)

Voor negatieve wisselplaten geldt dat er een vrijloophoek moeten worden gecreëerd om te kunnen snijden. In andere woorden: de zitting moet aan de kant van de snijkant schuin staan (dat is aan de zijde van de naderingshoek). Houders met ISO bevestiging P, M, D en C voor negatieve wisselplaten hebben een zitting die 5° tot 7° schuin staat. In de catalogus staat die hoek aangegeven als γ0 en die hoek moet van de spaanhoek van de wisselplaat worden afgetrokken om de werkelijke spaanhoek te verkrijgen. In deze afbeelding ziet u de hellingshoek bij negatieve wisselplaten (ISO P, M, D en C):

Het is echter onvoldoende om de zitting alleen schuin te stellen, want aan de neus (radius) zou er daarmee nog geen vrijloop en dus wrijving ontstaan. De zitting moet dus ook in de andere richting schuin staan. Deze hoek is de hellingshoek λs en deze hoek is bij houders voor uitwendig draaien ook 5° tot 7° en bij houders voor inwendig draaien 11° tot 14° schuin. Praktisch gezien betekent dit dat bij ISO houders P, M, D en C het laagste punt van de wisselplaat de tip van de neus is, waardoor de spanen in de richting van het werkstukoppervlak worden afgevoerd. Om dit tegen te gaan moet de hellingshoek in de snijplaatgeometrie worden gecorrigeerd (d.w.z. positief worden gemaakt).

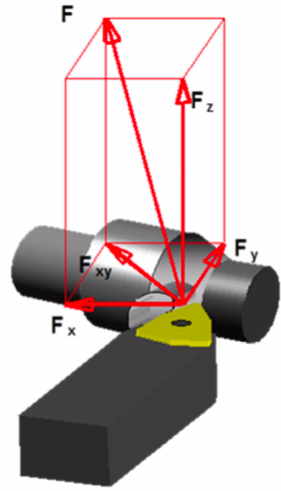

4. In welke asrichting is de stabiliteit van de draaimachine het hoogst?

In de richting van de x-as (richting de klauwplaat) is de stabiliteit van de draaimachine het hoogst. Het is dus aan te raden om de verspanende krachten zoveel mogelijk in die richting te laten werken. Een naderingshoek van 90° is hiervoor optimaal. Een hoek van 75° is aan te bevelen bij het voordraaien. Hoeken van 45° zijn alleen aan te bevelen wanneer het werkstuk de radiale krachten kan opvangen. Het voordeel van 45° is dat de ‘chip thinning’ circa 30% is waardoor er beduidend hogere voedingen kunnen worden toegepast. Doordat de hoofdsnijkant langer in contact is met het werkstuk kan de hitte bovendien beter worden afgevoerd. In onderstaande afbeelding ziet u de richting en grootte van de verspanende krachten bij het draaien.

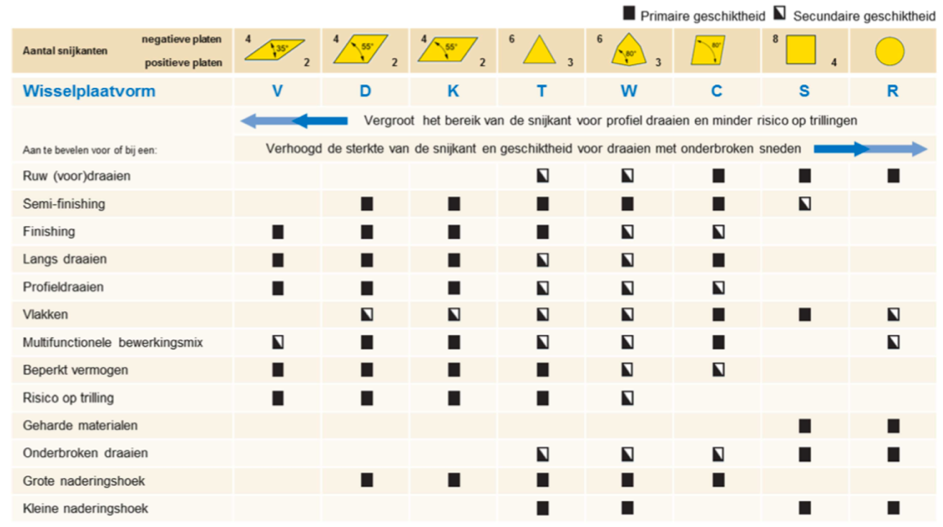

5. Wisselplaatvormen

Bij het maken van een keuze voor een wisselplaatvorm geldt dat de grootte van de neushoek bepalend is voor het soort draaibewerking die ermee uitgevoerd kan worden. In deze tabel vindt u de algemene geschiktheid van de verschillende wisselplaatvormen voor bepaalde draaibewerkingen:

6. Optimale wisselplaatdikte

Bij het bepalen van de optimale wisselplaatdikte dient u uit te gaan van de verspanende krachten die op de plaat uitgeoefend worden. Die zijn in feite afhankelijk van de snedediepte, voeding en het werkstuk materiaal. U zult dus moeten weten met welke snedediepte en voeding u zou willen werken. De voeding kunt u bepalen aan de hand van de gewenste ruwheid bij een bepaalde neusradius.

7. Spaanbrekers: spanen als graadmeter voor de juiste keuze

Het succes van uw keuze kunt u vaststellen aan de hand van de spanen. Voor een optimale draaibewerking zijn korte regelmatige spanen nodig. Alle andere spanvormen zijn simpelweg te lang of te onregelmatig.

Een spaanbreker stuurt de spaan in een groef waarbij die op regelmatige plekken zal breken. Bedenk daarbij wel dat er een verscheidenheid aan werkstukmaterialen is en dat u met verschillende voedingen en snedediepten te maken kunt hebben. Een bepaalde spaanbreker zal alleen werken in een bepaald bereik van voeding en snedediepte.

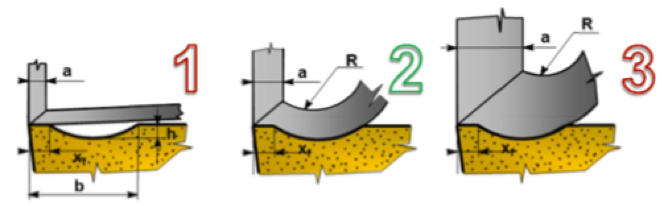

Er is een minimale voeding waarbij de spaanbreker zijn werk goed begint uit te voeren. Deze is voornamelijk afhankelijk van de spaanbrekerfase of T-land en de hoek ervan. De maximale voeding waarbij de spaanbreker de spanen nog op de goede manier breekt, wordt bepaald door de diepte van de groef (h).

- Wanneer de spaandikte kleiner is dan de breedte van de spaanbrekerfase zullen de spanen alleen contact maken met deze fase en worden de spanen niet vervormd en gebroken.

- Is de voeding hoog genoeg dan zal de spaandikte de spaan in de spaanbreker groef duwen, waardoor deze gaat vervormen naar een bepaalde radius (R) en vervolgens zal breken.

- Is de voeding te hoog dan zal de spaandikte de spaan voorbij de groef duwen, waardoor deze onvoldoende zal vervormen en dus niet zal breken.

Aangezien de spaandikte wordt bepaald door de voeding en de snedediepte spreekt het voor zich dat beide het werkgebied van de spaanbreker bepalen. Maar zoals eerder genoemd is het resultaat mede afhankelijk van het werkstukmateriaal, in het bijzonder van de taaiheid van het materiaal.\

7.1 Dwarsdoorsnede van de spaan

Uitgaande van eenzelfde naderingshoek, snedediepte en voeding is de dwarsdoorsnede (A =Fn x Ap) van de spaan voor elke plaat hetzelfde. De warmtegeleiding vanaf de snijkant is cruciaal en neemt toe naarmate de neushoek groter is.

7.2 Spaanbrekergeometrie

Bij spaanbrekergeometrie geldt hetzelfde principe als bij bijvoorbeeld boren. Zachte taaie materialen vragen om een wijde spaangroef, terwijl kort verspanende harde materialen het met een kleine spaangroef afkunnen. Het verschil tussen een boor en een wisselplaat zit hem in het feit dat dit bij boren ten aanzien van de spaanafvoer wordt gezegd, terwijl het bij draaien gaat om het breken van de spaan. De spaangroefbreedte is bepalend voor de verspaanbaarheid van het materiaal en de soort bewerking.

Vuistregel: Voor een maximale spaandoorsnede dient u de spaanbreker met de meest wijde groeven toe te passen. Voor semi-ruwdraaien is een geometrie met een medium breedte aan te bevelen en voor fijndraaien dient u een spaanbreker met de meest smalle groeven toe te passen.

Uitgaande van één bepaald materiaal dat kan worden verspaand met twee spaanbrekers waarvan er één een smallere groef heeft, geldt voor de ander dat de smallere de spaangroef lagere krachten zal genereren en dus ook een lagere temperatuur. Dit is een simpele manier om de eigenschappen en voordelen van de spaangroefbreedte te verklaren.

De diepte van de spaangroef bepaalt in combinatie met de breedte hoe de spaan zich zal vormen. Uitgaande van dezelfde breedte van de spaangroef en de spaangroeffase kunt u de voeding bij een minder diepe groef meer opvoeren! Onderstaande afbeelding illustreert de invloed van de diepte op de voeding.

8. Invloed van de snijsnelheid

Door de hogere snelheid neemt het verspanend volume toe. Dit zal echter meer vermogen en kracht kosten en daardoor meer warmte ontwikkelen. Door de hogere warmteontwikkeling ontstaat het fenomeen van oppervlakteharding. Door die verharding nemen de krachten toe en zal de hoek van de resultanten van die krachten veranderen. Doordat de hoek β groter wordt, zal de spaan sneller afgevoerd worden en neemt de spaandikte af. Het gevolg de veranderende snellere afvoer is dat de lengte waarover de spaan contact korter zal worden. Hierdoor ontstaat een krater in het oppervlak van het spaanvlak. Hieronder ziet u de invloed van het verhogen van de snijsnelheid op het verspanende proces.

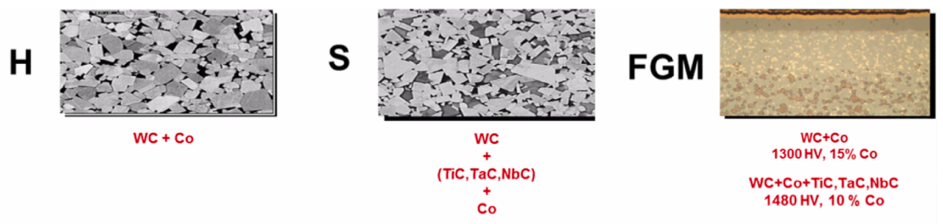

9. Hardmetaal substraten

Het hoofdbestanddeel van hardmetaal is WC (wolframcarbide). De ruimte tussen de carbiden is opgevuld met het bindmiddel kobalt, meestal aangegeven in een percentage. Daar waar bij HSS een hoger percentage kobalt duidt op een hardere en slijtvastere kwaliteit, is dit bij HM substraten andersom. Met betrekking tot HM substraten voor draaikwaliteiten onderscheidt Dormer Pramet drie typen:

- Het H-type (zonder kubische carbiden) is bijzonder geschikt voor het verspanen van gietijzer. Het is een taaiere soort hardmetaal dan het S-type met eenzelfde Co-percentage. Wanneer de taaiheid door een lagere Co gelijk is aan het S-type, heeft het een hogere weerstand tegen plastische vervorming.

- Het S-type heeft een betere bestendigheid tegen kraterslijtage en is lichter dan het H-Type. Naast wolframcarbide en kobalt bevat het zogenaamde kubische carbiden, zoals titaniumcarbiden (TiC), tantaliumcarbiden (TaC) en niobiumcarbide (Nbc).

- Het FGM-type is een hardmetaal dat het best is te omschrijven als een hybride van het H- en het S-type. Het heeft de oppervlaktestructuur van een H-type wat overgaat in een S-type. Deze soort komt alleen voor als kwaliteit met coating.

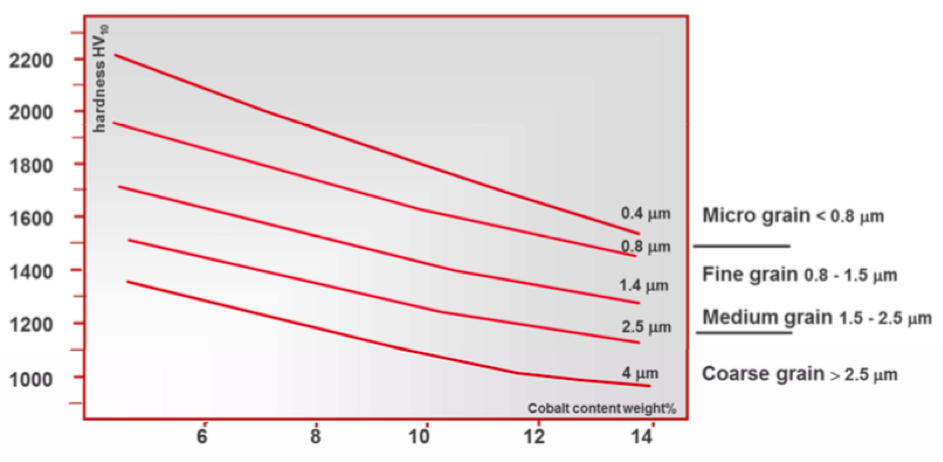

De hardheid van de soort wordt bepaald door de korrelgrootte. Wordt de korrelgrootte kleiner dan neemt de hardheid toe en nemen de taaiheid en het warmtegeleidingsvermogen af. De trend bij hardmetaalfabrikanten gaat in de richting van het ontwikkelen van hardmetaal met een fijnere korrelgrootte met een iets hoger kobaltpercentage. In onderstaande tabel ziet u de invloed van korrelgrootte van de carbiden en het kobaltpercentage op de hardheid van het substraat.

10. Coatings

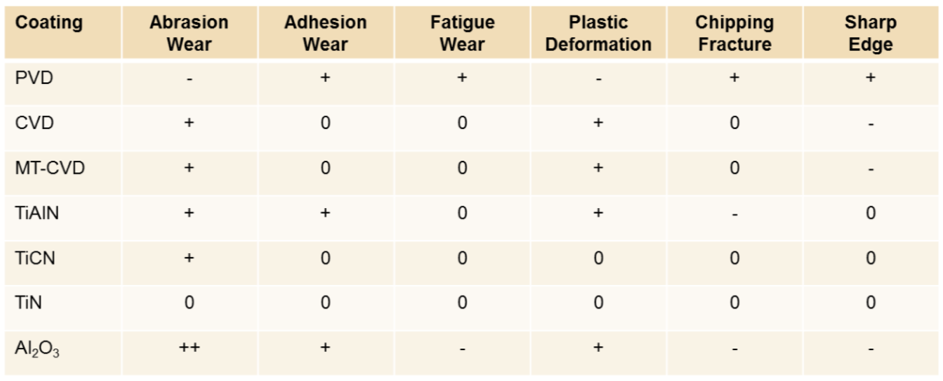

Na het succes van het coaten van HSS gereedschappen om daarmee de prestaties te verbeteren heeft men in eerste instantie dezelfde coatingmethode toegepast voor HM gereedschappen. Het proces van deze coatingmethode, PVD (Physical Vapour Deposition), vindt plaats in een vacuüm bij temperaturen tussen de 150 en 450°C. Bij HSS boren, frezen en tappen kunnen met een PVD-coating de snijsnelheden worden verhoogd naar snelheden tot 70 m/min of de standtijd kan bij normale snijsnelheden (30-50 m/min) worden verdubbeld.

Door de structuur en veel hogere warmteweerstand kan men hardmetaal ook volgens de CVD (Chemical Vapour Deposition) methode coaten (tussen 900 en 1100°C), waarbij de coating materialen zoals TiC, TiN, Ti(CN), Al2O3, AlON en anderen in gasvorm over het oppervlakte van het substraat verdeelt.

De MTCVD coatingmethode die Dormer Pramet voornamelijk toepast, wordt bij een gemiddelde temperatuur aangebracht van 450 tot 900°C. In onderstaande tabel worden eigenschappen van coatings en coatingmethoden met elkaar vergeleken.

De voordelen van een MTCVD coating is dat deze door de betere slijtvastheid en weerstand tegen plastische deformatie hogere snijsnelheden en snijtemperaturen toestaan. De PVD coating geeft scherpere snijkanten en betere weerstand tegen ‘microbreukjes’ waardoor deze beter geschikt is voor minder stabiele condities en onderbroken snede.