Alles over draadsnijden

Draadsnijden is een veelvuldig toegepaste methode om schroefdraad in een product aan te brengen en wordt zowel in productie, installatie als onderhoud uitgevoerd. Wilt u alles weten over draadsnijden, dan is dit artikel het perfecte naslagwerk. Dormer Pramet heeft alle kennis en producten in huis en vertelt u graag alles over draadsnijden en verwante verspanende processen. U kunt daarnaast ook direct contact opnemen met een van onze experts.

Inhoudsopgave

1 Grondbeginselen van schroefdraad

1.1 Schroefdraadterminologie

1.1.1 Spoeddiameter

1.1.2 Spiraalhoek

1.2 Schroefdraadaanduidingen (soorten schroefdraad)

1.2.1 Internationale normen

1.2.2 ISO-metrische schroefdraadaanduidingen

1.2.3 Tolerantievelden

1.2.4 ISO inch-schroefdraden (UNC, UNF, UNEF, UN)

1.2.5 Whitworth schroefdraden (G, R, BSW, BSF, BSPF)

2 Het vervaardigen van schroefdraad

2.1 Draadtappen

2.2 Benamingen

2.2.1 Normalisatie

2.2.2 Handtappen en machinetappen

2.3 Draadsnijden

2.3.1 Snijplaten en snijmoeren

2.4 Draadsnijden met een draadsnijbeitel

2.4.1 Volprofiel

2.4.2 Deelprofiel (60° of 55°)

2.4.3 Het bepalen van de bewerkingsmethode

2.4.4 Spoedhoek

2.4.5 Methode van invoeding en diepte

2.5 Draadfrezen

2.5.1 Kenmerken en voordelen

2.5.2 Kies uw gereedschap

2.5.3 Programmeren met RPRG

1 Grondbeginselen van schroefdraad

Schroefdraad is de spiraalvormige rug of verhoging aangebracht op bijvoorbeeld een bout en respectievelijk in een moer, die dan samen worden gebruikt om twee voorwerpen met een draaiende beweging aan elkaar te bevestigen door klemming.

Schroefdraden kennen verschillende toepassingen:

- Bevestigingsdraad (voor montagedoeleinden)

- Transportdraad (om delen ten opzichte van elkaar te verplaatsen door het omzetten van een draaiende beweging in een lineaire beweging)

- Afdichtingsdraad (om iets af te sluiten)

- Het behalen van een mechanisch voordeel, door een geringe kracht uit te oefenen om een grotere kracht te verkrijgen (bv. een vijzel)

- Meetdraad (voor maatbepalingsdoeleinden)

Er zijn veel verschillende soorten schroefdraad en deze zijn vastgelegd in DIN 202 naar hun hoofdtoepassing.

De schroefdraden verschillen van elkaar qua geometrische uitvoering:

- Profiel (zoals trapezium-, zaagtand of ronde vorm)

- Aantal startpunten (enkel- of meergangige draad of meerdere)

- Steek of spoed (o.a. grof, normaal en fijn)

- Maatsysteem (o.a. metrisch en inch)

- In- en uitloop (kort of lang: A, B, C, ev.)

- Conischiteit (cilindrische of conische draad)

- Tolerantie (zoals 6H, 2B)

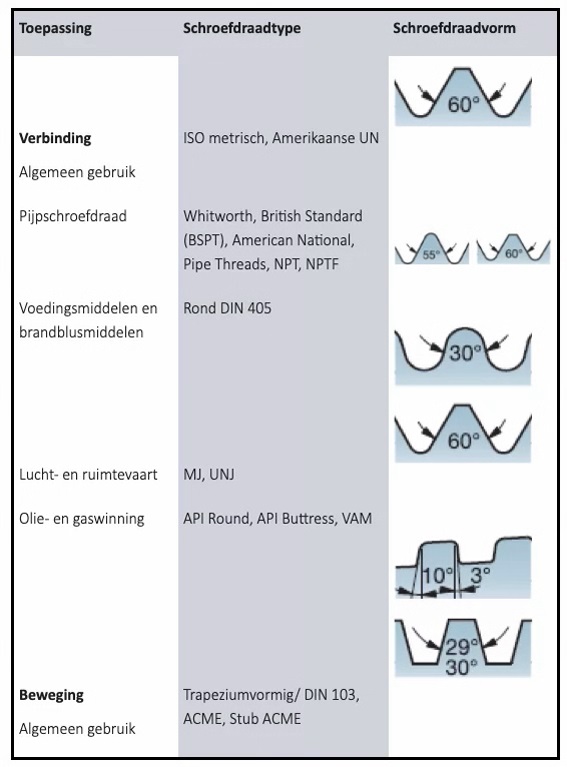

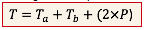

De meest voorkomende soorten schroefdraad zijn samengevat in onderstaande tabel:

1.1 Schroefdraadterminologie en –definities

Een schroefdraad kan veel verschillende vormen en afmetingen hebben. De meest voorkomende soorten en hun afmetingen heeft Dormer Pramet een lijst opgesteld met alle termen en definities die een schroefdraad typeren.

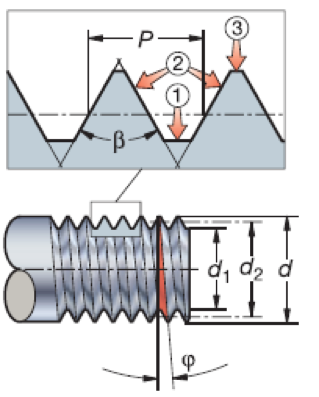

1. Kern/bodem

Het bodemoppervlak waar de twee flanken van de schroefdraad bij elkaar komen

2. Flank/zijde

De zijkant van een schroefdraadoppervlak, die de top en kern met elkaar verbindt

3. Top

Het topoppervlak dat de twee zijden, of flanken, verbindt.

P = Spoed, mm of gangen per inch (t.p.i.)

β = De profielhoek

ϕ = De spiraalhoek van de schroefdraad

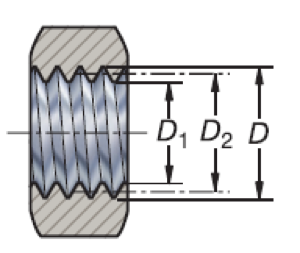

d / D = De maximale diameter, uitwendig/inwendig

d1 / D1 = De minimale diameter, uitwendig/inwendig

d2 / D2 = De spoeddiameter, uitwendig/inwendig

1.1.1 Spoeddiameter of flankendiameter, d2 / D2

Dit is de effectieve diameter van de schroefdraad.

Ongeveer in het midden van de maximale en minimale diameter

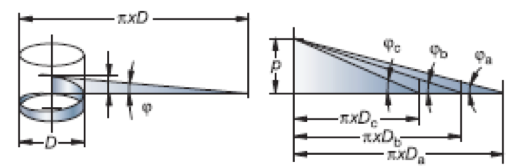

1.1.2 Spiraalhoek

De spiraalhoek (ϕ) is de geometrische vorm van de schroefdraad en is gebaseerd op de spoeddiameter van de schroefdraad (d2, D2), en de spoed (P) – de afstand tussen een punt op een schroefdraadprofiel tot het corresponderende punt op het volgende. Deze maat kan worden gezien als een driehoek die van het werkstuk wordt gerold.

Dezelfde spoed op een andere diameter leidt tot een andere spiraalhoek, zoals hierboven wordt getoond.

1.2 Schroefdraadaanduidingen (soorten schroefdraad)

Welke soorten schroefdraad zijn er? Omdat voor iedereen duidelijk te houden zijn er internationale normen opgesteld. Een schroefdraad M10 x 1.25 5g6g is hetzelfde in China en in Nederland. Maar wat zijn die internationale normen en hoe worden ze aangeduid?

1.2.1 Internationale normen

Om ervoor te zorgen dat de twee (inwendige en uitwendige) delen van een schroefdraadkoppeling goed op elkaar aansluiten zodat de verkregen verbinding bestand is tegen een bepaalde belasting, moeten schroefdraden aan bepaalde normen voldoen. Daarom zijn er voor alle gebruikelijke schroefdraadtypes internationale normen voor schroefdraadvormen vastgelegd. Hieronder zijn voorbeelden van metrische, UN en Whitworth schroefdraadaanduidingen weergegeven.

1.2.2 ISO-metrische schroefdraadaanduidingen

De totale schroefdraadaanduiding bestaat uit waarden voor de schroef draadvorm en de tolerantie. De tolerantie wordt aangegeven door een getal voor de tolerantiecategorie en letters voor het tolerantieveld. Dat werkt bij metrische draad als volgt:

M16 – 6h

6h = Tolerantieklasse voor spoed en top

M16 = Soort schroefdraad gevolgd door de nominale afmeting

M10 x 1.25 5g6g

5g6g = Tolerantieklasse voor topdiameter

&1.25 = Tolerantieklasse voor spoeddiameter

& M10 = Spoed

Passing van schroefdraaddelen wordt aangegeven door de tolerantieklasse van de inwendige schroefdraad, gevolgd door de tolerantieklasse van de uitwendige schroefdraad, waarbij deze door een schuine streep gescheiden zijn.

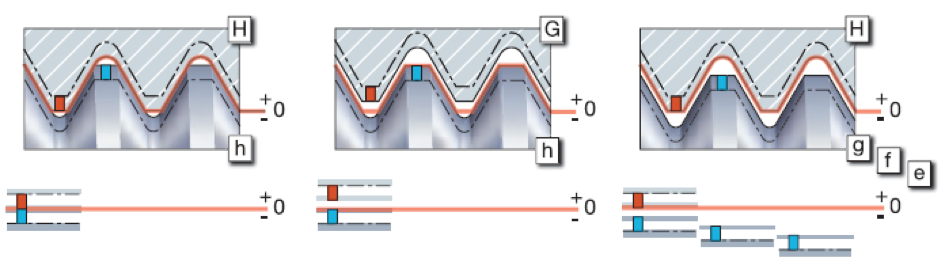

1.2.3 Tolerantievelden

Het tolerantieveld geeft de basis tolerantie aan en wordt aangeduid met een hoofdletter voor inwendige schroefdraad en een kleine letter voor uitwendige schroefdraad. De combinatie van tolerantiecategorie en tolerantieveld leidt tot de tolerantieklasse. De waarden van de tolerantie- klassen zijn aangegeven in de normen voor de verschillende schroefdraadsystemen.

Voorkomende tolerantievelden:

Bij inwendige schroefdraad H en G

Bij uitwendige schroefdraad h, g, f en e

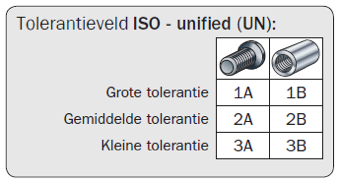

1.2.4 ISO inch-schroefdraden (UNC, UNF, UNEF, UN)

Het UN-systeem heeft drie tolerantieklassen, uiteenlopend van 1 (grof) tot 3 (fijn). Een typische UN-schroefdraad wordt als volgt aangeduid:

3/8 – 16UNC – 2A

Waarbij:

2A = Tolerantieklasse van de draad

16UNC = Draadsoort

16UNC = Spoed in gangen per inch (t.p.i)

3/8 = Maximale diameter van de schroefdraad

Types UN-schroefdraadUNC schroefdraad met grove spoed

UNF schroefdraad met fijne spoed

UNEF schroefdraad met extra fijne spoed

UN schroefdraad met constante spoed

De spoed wordt aangeduid in gangen per inch (t.p.i). Dit kan omgerekend worden naar een metrische waarde door 25,4 te delen door de inch waarde, dus: 16 t.p.i is dan 25,4/16 = 1,59mm

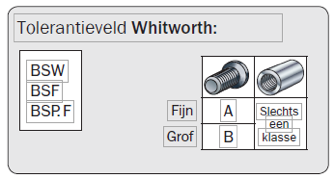

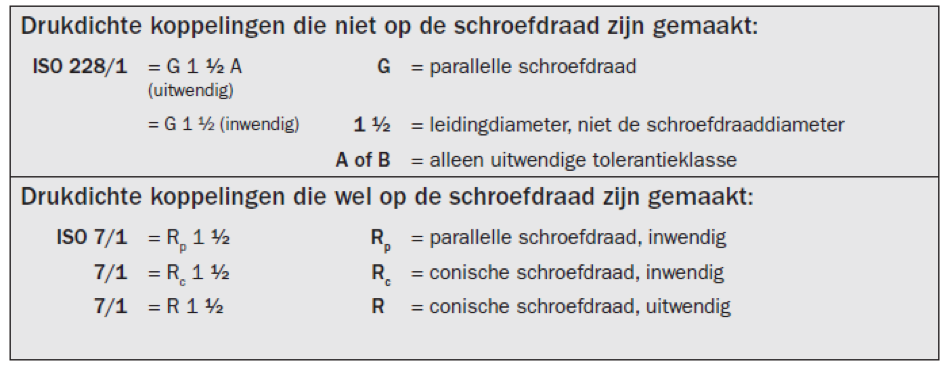

1.2.5 Whitworth schroefdraden (G, R, BSW, BSF, BSPF)

Whitworth bevestigingsschroefdraden (ook wel Engelse schroefdraad genoemd) zijn nu niet meer in gebruik, maar Whitworth leidingschroefdraad of gasdraad is een erkende internationale norm. Er zijn twee tolerantieklassen, een voor uitwendige en een tolerantie voor inwendige Whitworth leidingschroefdraad.

Aanduidingen voor Whitworth leidingschroefdraden

Deze schroefdraden zijn onderverdeeld in twee groepen:

- Drukdichte koppelingen die niet op de schroefdraad zijn gemaakt, ISO 228/1

- Drukdichte koppelingen die wel op de schroefdraad zijn gemaakt, ISO 7/1

Hieronder een overzicht van Whitworth leidingschroefdraad:

Voor het snijden van parallelle (rechte) schroefdraad met wisselplaatgereedschap dienen de Pramet W draadsnijplaten te worden gebruikt en voor de conische schroefdraad de Pramet BSPT draadsnijplaten.

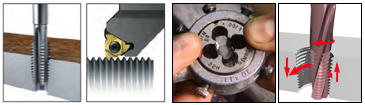

2 Het vervaardigen van schroefdraad

Het maken van schroefdraad is een bewerking die meestal wordt gedaan met een specifiek voor de gewenste toepassing te kiezen methodiek. De schroefdraad wordt daarmee in het materiaal gesneden of gevormd. Veel voorkomende methodes zijn: verspanen (snijden), persen en rollen.

Persen van schroefdraad

op bijvoorbeeld PET-flessen

Rollen van schroefdraad

op bijvoorbeeld een draadeind

Snijden van schroefdraad

op bijvoorbeeld een as

Bij het verspanende proces worden de volgende technieken veelvuldig toegepast:

2.1 Draadtappen

Voor het maken van een schroefdraad in een gat is tappen de meest gekozen bewerkingsvorm. Deze bewerking wordt beschreven in DIN 8589. Kinematisch gezien is tappen in feite schroefvorming broachen (drukfrezen). Meer over ons assortiment tappen zie je in onderstaande video.

2.2 Benamingen

Hieronder wordt uitgelegd wat de benamingen zijn van de verschillende onderdelen van een schroefdraadtap.

- Vierkant

- Schachtdiameter (d2)

- Spaangroef

- Nominale diameter (d1)

- Werkbare lengte (l2)

- Totale lengte (l1)

- Spaanvlak

- Vrijloop

- Aansnijdingshoek

- Aansnijdingslengte

- Spiraalhoek

- Spoed

- Schilaansnijdingshoek

A: het vierkant aan de schacht van de tap heeft een functie ter opname tijdens de productie van de tap en ook bij het gebruik ervan. Bij handtappen wordt de tap gespannen in een wringijzer wat dhet vierkant omspant. Bij machinetappen wordt het vierkant vooral gebruikt om de roterende kracht over te brengen op de tap.

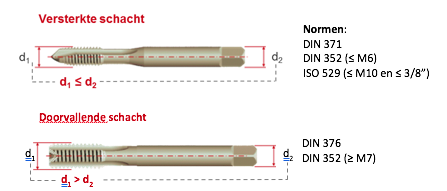

B en D: De schachtdiameter is vastgelegd in de norm van de tap. Om optimale stabiliteit te verkrijgen is het goed om een schacht te hebben die groter is dan de nominale diameter, dat wordt versterkte schacht genoemd. Wanneer er echter door een profiel getapt wordt dat dient de schacht dunner te zijn om door het schroefdraadgat te passen. Daarvoor is de doorvallende schacht bedoeld.

C: De spaangroef heeft als functie het afvoeren van de spanen die bij het tappen ontstaan en het eventueel toevoeren van een koel/smeermiddel naar de punt van de tap.

Er zijn vier verschillende puntuitvoeringen die samen met de spaangroef bepalen hoe de spaan wordt gevormd c.q. afgevoerd.

Rechte spaangroef

Dit is een aansnijding waarbij de spaan in de groef van de tap ophoopt. Deze vorm is enigszins universeel toepasbaar voor doorlopende gaten en ondiepe blinde gaten (max 1,5xD). Wordt vooral gebruikt bij handtappen of bij machinetappen voor kortspanige materialen.

Voorbeelden van tappen zijn: E100, E250

Schilaansnijding

Deze onder een hoek geslepen punt duwt de spaan vooruit door het gat. Hierdoor is er minder kans op beschadiging van de schroefdraad en/of de tap. Doordat de spaan voor de tap uitloopt is deze aansnijdingsvorm alleen geschikt voor doorlopende gaten

Voorbeelden van tappen zijn: EP006H, E240, E299

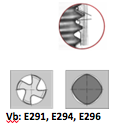

Onderbroken vertanding

Bij deze tappen zijn de tanden van de geleiding (dus achter de aansnijding) om en om weggeslepen. Hierdoor verlaagt het draaimoment en zijn deze tappen speciaal geschikt voor klemmende of dunwandige materialen. Deze uitvoering wordt wel vorm AZ (staat voor “ausgesetzte Zähnen”) genoemd of “geschrankte uitvoering”. Het wordt ook vaak gebruikt wanneer er in een dunwandig buismateriaal axiaal schroefdraad gesneden moet worden en er een hogere kans is op vervorming van de buis. Of bij materialen die de neiging hebben om terug te veren en de tap daardoor kunnen afknellen.

Vb. E216

Voorbeelden van deze tappen zijn: E216, E422, E266, E423

Gespiraliseerde spaangroef

Wanneer er in diepere blinde gaten schroefdraad getapt dient te worden is het noodzakelijk dat de spaan uit het gat, richting de schacht wordt afgevoerd. Hiervoor wordt een tap gebruikt met gespiraliseerde spaangroeven.

Voorbeelden van tappen zijn: EX006H, E298, E383

Roltap

Een roltap is in feite geen snijgereedschap want er wordt geen materiaal verspaand. De schroefdraad wordt door de speciale vorm van de tap in het materiaal geforceerd. Het materiaal vormt zich conform de draadvorm van de roltap.

Aangezien spanen nogal eens ten grondslag liggen aan problemen met tappen is de roltap een uitkomst. Doordat de doorsnede van de tap veel groter is t.o.v. de snijdende tap is deze ook veel robuuster waardoor een hoge proceszekerheid wordt verkregen. Materialen met minimaal 10% rek kan de roltap worden ingezet. Veelal gebeurt dit in aluminium, zachte staalsoorten, koper maar ook veel roestvaste staalsoorten uit de AMG2.1 en 2.2 groepen kunnen prima getapt worden met een roltap.

Voorbeelden van roltappen zijn: E292, E289, E295

2.2.1 Normalisatie

Tappen worden volgens verschillende industrienormen geproduceerd. In Europa is DIN de meest toegepaste norm. Daarnaast ISO-norm. Dormer Pramet fabriceert beide en tevens voor de Amerikaanse markt volgens ANSI-norm.

2.2.2 Handtappen en machinetappen

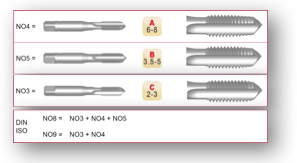

Tappen kan handmatig gebeuren of met behulp van een machine. Handtappen worden veelal toegepast voor onderhoudswerkzaamheden of daar waar het niet mogelijk is om schroefdraad op een machine te vervaardigen. Handtappen bestaan meestal uit een set van verschillende tappen. Dit is nodig omdat de de schroefdraad in 2 of 3 stappen te snijden. Indien schroefdraad in een keer met de hand gesneden zou worden dan gaat dit meestal ten koste van de kwaliteit van de schroefdraad, is er te veel kracht voor nodig en bestaat de kans dat de tap breekt.Een tapset bestaat dan uit een voorsnijder (1e tap), middelsnijder (2e tap) en nasnijder (3e tap)

Opbouw handtapset bij DIN tappen:

Schilaansnijding: het aantal gangen inloop voordat de nominale diameter wordt bereikt

A = 6-8 gangen

B = 3,5-5 gangen

C = 2-3 gangen

De 1ste ten 2e tap zijn gekenmerkt met overeenkomstig aantal ringen in de schacht.

Opbouw handtapset bij ISO en ANSI-tappen

Handtappen worden met behulp van een wringijzer in het materiaal gedraaid.

Het wringijzer klemt op het vierkant aan de schacht van de tap.

Voorboordiameter

Bij alle tappen geldt dat de diameter van het gat nauwkeurig en conform de voorschriften aangebracht dient te worden. Als het gat te groot is zal de maatvoering van de schroefdraad niet volgens de norm zijn en leiden tot afkeur. Als het gat te klein is zal de tap te veel materiaal te verwerken krijgen wat tot schade kan leiden aan zowel het gereedschap als het product.

Er bestaan ook z.g. boortappen (tapboor) waarmee in een beweging zowel het gat wordt geboord en de schroefdraad wordt getapt. Dus boren en tappen tegelijk met een gereedschap. Deze combi boortappen worden toegepast in dunwandig materiaal zoals profielen en buizen of gewoon plaatmateriaal. In elk geval dient dit snijgereedschap alleen toegepast te worden in doorlopende gaten omdat de spanen anders problemen zullen veroorzaken. Ook zal een blind gat door de boorpunt wellicht dieper worden dan de bedoeling is.

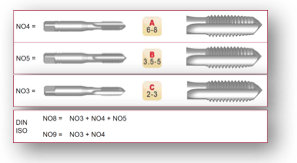

Wanneer de juiste voorboormaat niet voorhanden is dan kan deze als volgt worden berekend

Dnom = nominale diameter (mm)

Dc = boordiameter (mm)

P = spoed (mm)

TPI = aantal gangen per inch

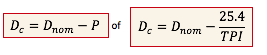

Bij blinde gaten is het natuurlijk van belang dat er voldoende diepte is om de gewenste draadlengte te verkrijgen. De benodigde boordiepte kan als volgt worden berekend:

T = de boordiepte (mm)

Ta = gewenste draaddiepte (mm)

Tb = is de aansnijdingslengte (mm)

Eenvoudiger is het om de voorboormaat te bepalen door gebruik te maken van de Dormer voorboordiameter tabellen. Daarvoor klikt u op de onderstaande tabel.

Deze zijn ook gratis verkrijgbaar in pocket en posterformaat.

Om diverse verschillende draadsnijgereedschappen bij elkaar in een assortiment te hebben zijn er allerlei combinatiesets leverbaar. De meest eenvoudige set is de Dormer Duopack (L001).

De Duopack bevat de Dormer EP of EX machinetap i.c.m. de juiste voorboormaat in het type A002.

De Duopack bevat de Dormer EP of EX machinetap i.c.m. de juiste voorboormaat in het type A002.

Deze zijn leverbaar in de maten M3, M4, M5, M6, M8, M10 en M12 voor doorlopende gaten (EP) en blinden gaten (EX).

Indien het gewenst is om meerdere tapmaten met de juiste voorboormaten in een set te hebben kan gekozen worden voor onder andere de Dormer L114 sets. Dit zijn kunststof cassettes met 7 tapmaten en de bijbehorende voorboormaten. Ook deze zijn leverbaar met verschillende types tappen en boren, afgestemd op de toepassing.

Indien alleen handtappen gewenst zijn dan zijn er diverse sets beschikbaar

Indien alleen handtappen gewenst zijn dan zijn er diverse sets beschikbaar

De Dormer L120 assortimentsdoos bevat zowel tappen als snijmoeren en de bijbehorende snijramen en wringijzers. Zo’n set wordt nogal eens aangeduid met tap en snijset.

De Dormer L120 assortimentsdoos bevat zowel tappen als snijmoeren en de bijbehorende snijramen en wringijzers. Zo’n set wordt nogal eens aangeduid met tap en snijset.

Linkse schroefdraad en linkse tappen.

Het overgrote deel van alle schroefdraden is rechtsdraaiend. Rechtsom draai je het product in en linksom er weer uit. Er zijn echter situaties waarin dit andersom gewenst is. Te denken valt dan aan producten die een rechtse rotatie maken en daardoor mogelijk de schroefverbinding lossen. Denk bijvoorbeeld aan de trappers van een fiets. De rechter trapper heeft een linkse schroefdraad om te voorkomen dat de trapper losraakt tijdens het fietsen. Voor dat soort toepassing wordt daarom een linksdraaiende schroefdraad geproduceerd en worden daarvoor ook diverse tappen geleverd. (bijvoorbeeld de Dormer E101, E251 of E242)

In de volksmond wordt de aanduiding ‘linkse tap’ echter ook gebruikt voor een tapeind uithaler.

Met dit gereedschap wordt echter geen schroefdraad gemaakt maar kan een afgebroken draadeind verwijderd worden. Deze worden zowel los of als ‘linkse tapset’

‘Linkse tap – tapeind uithaler’

2.3 Draadsnijden

Draadsnijden wordt toegepast om schroefdraad op een as te maken. Dus dan spreken we van buiten of uitwendige schroefdraad. Daarvoor zijn 3 methodieken voor handen. Dormer Pramet levert snijplaten en snijmoeren, draadsnijbeitels en draadfrezen voor uitwendige schroefdraad.

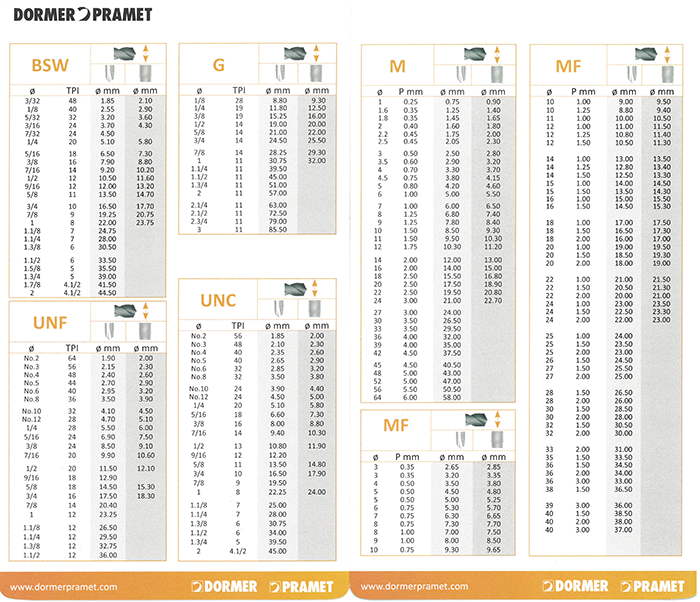

2.3.1 Snijplaten en snijmoeren

Wanneer er een schroefdraad aangebracht moet worden dan is de meest eenvoudige manier om hiervoor een snijplaat (of snijkussen) te nemen.

Op ons YouTube-account zijn eenvoudige instructiefilms beschikbaar over de toepassing van snijplaten.

Voor het opspannen van de snijplaat is een snijraam nodig.

Benamingen:

- Buitendiameter

- Diameter v/d uitsparing

- Hoogte

- Draadlengte

- Conisch gat voor borgschroef

- Aansnijdingshoek

- Lengte van de aansnijding

- Diameter van de aansnijding

- Schilaansnijding

- Spiraalhoek

- Spiraallengte

- Spaanhoek

- Tandrug

- Breedte tandrug

- Spaangroef

- Gleuf voor afstelling

Algemene tips over snijplaten:

- Check of de buitendiameter van de as (het werkstuk) de juiste maat heeft (altijd kleiner dan de nominale diameter van de snijplaat). Dit dient om overbelasting van de snijplaat te voorkomen.

Om deze diameter te bepalen kan de volgende formule worden gebruikt:

DB = DE – (0,1xP)

DB = diameter as

DE = nominale diameter snijplaat (bv. M10)

P = spoed - Alvorens de snijplaat te gebruiken het uiteinde van het werkstuk aanschuinen onder een hoek van 45° om plotselinge belasting van de aansnijding te voorkomen. Zorg ervoor dat de snijplaat loodrecht op het werkstuk wordt gepositioneerd.

- Pas een snijplaat met schilaansnijding toe zodat de spanen van het snijgebied worden afgevoerd.

- Zorg voor voldoende smeermiddel gericht op het snijgebied.

- Open snijplaten kunnen ongeveer 0,15mm worden toegeknepen met de stelschroeven van het snijraam. Doe dit aan beide zijden omdat druk van een zijde tot breuk kan leiden van de snijplaat.

- In het algemeen worden snijmoeren gebruikt voor het opzuiveren van bestaande schroefdraad. Ze zijn robuuster geconstrueerd en minder geschikt om volle draad te snijden

2.4 Draadsnijden met een draadsnijbeitel

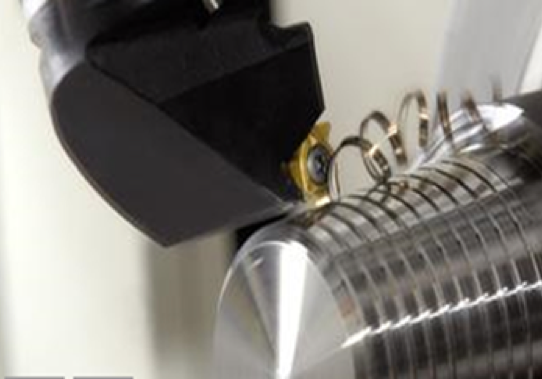

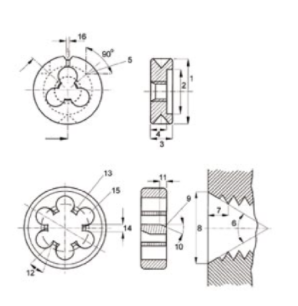

Deze methode wordt met name op CNC-machines veelvuldig toegepast. Het voordeel is dat er een hoge productiviteit wordt bereikt bij een grote flexibiliteit. De meeste schroefdraadsoorten kunnen zo gemaakt worden met een hoge oppervlakteafwerking.

De voedingssnelheid van de machine is van het grootste belang om (i.c.m. de gekozen wisselplaat) de juiste spoed van de draad te realiseren. Deze voeding moet gelijk zijn aan de spoed van de gewenste schroefdraad. De coördinatie tussen deze spoed en de voedingssnelheid per omwenteling wordt door het onderprogramma van de machinebesturing gerealiseerd.

De meest voorkomende draadsnijwisselplaten zijn de volprofiel- en de deelprofielplaat.

2.4.1 Volprofiel

Dit is de meest voorkomende methode, met een hoge productiviteit. Kenmerkend voor deze soort is het feit dat er een volledig draadprofiel wordt gesneden inclusief de top. De correcte diepte, top en radii worden gewaarborgd en er ontstaat hierdoor een sterkere draad. Ook hoeft de voorbewerking minder nauwkeurig te zijn, omdat het hele profiel tijdens het draadsnijden wordt gerealiseerd. Ook ontbramen is niet nodig.

Nadeel is echter wel dat voor iedere draadsoort en spoed een afzonderlijke wisselplaat nodig is.

Bij zelfhardende materialen zoals roestvaststaal kunnen bij te geringe dieptes problemen ontstaan en dan is een deelprofielwisselplaat een betere methode.

2.4.2 Deelprofiel (60° of 55°)

Deze wisselplaten ronden de tophoek niet af. Daarnaast moeten buitendiameters voor schroeven en binnendiameters voor moeren op de juiste diameter worden gedraaid voordat het draadsnijden kan beginnen.

Het grote voordeel van deze methode is de reductie aan gereedschapskosten doordat met een bepaalde wisselplaat meerdere spoeden vervaardigd kunnen worden, mits de schroefdraadhoek hetzelfde is.

De neusradius van de wisselplaat is die van de kleinste spoed. De standtijd kan hierdoor korter zijn, omdat de neusradius niet geoptimaliseerd is voor elk schroefdraadprofiel.

2.4.3 Het bepalen van de bewerkingsmethode

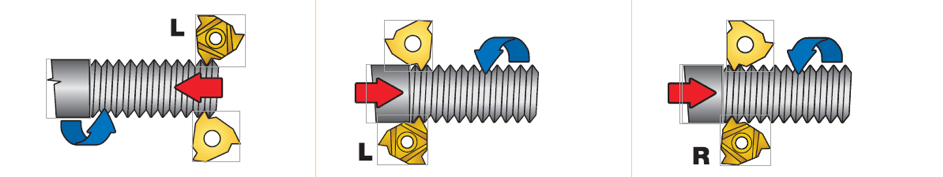

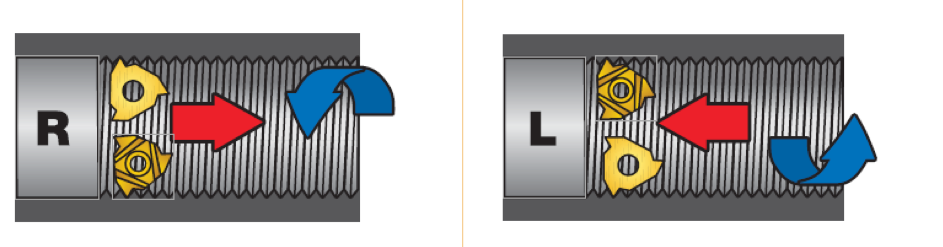

Het bepalen van de bewerkingsmethode wordt gedaan aan de hand van het type product en machinemogelijkheden. Is het een buiten- of binnenschroefdraad? Is het rechtse of linkse schroefdraad? Voor de machine is bepalend of er een linkse of rechtse beitel wordt toegepast.

Rechtse buitenschroefdraad

Linkse buitenschroefdraad

Rechtse binnenschroefdraad

Linkse binnenschroefdraad

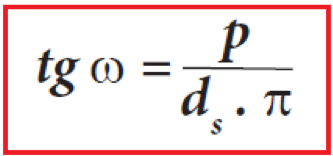

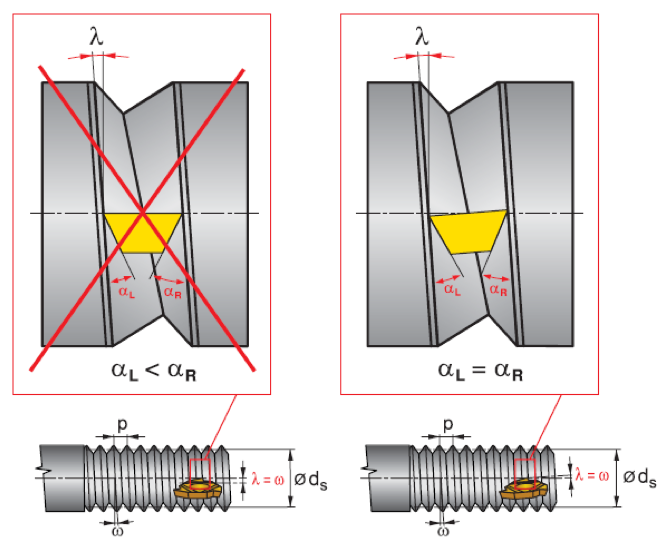

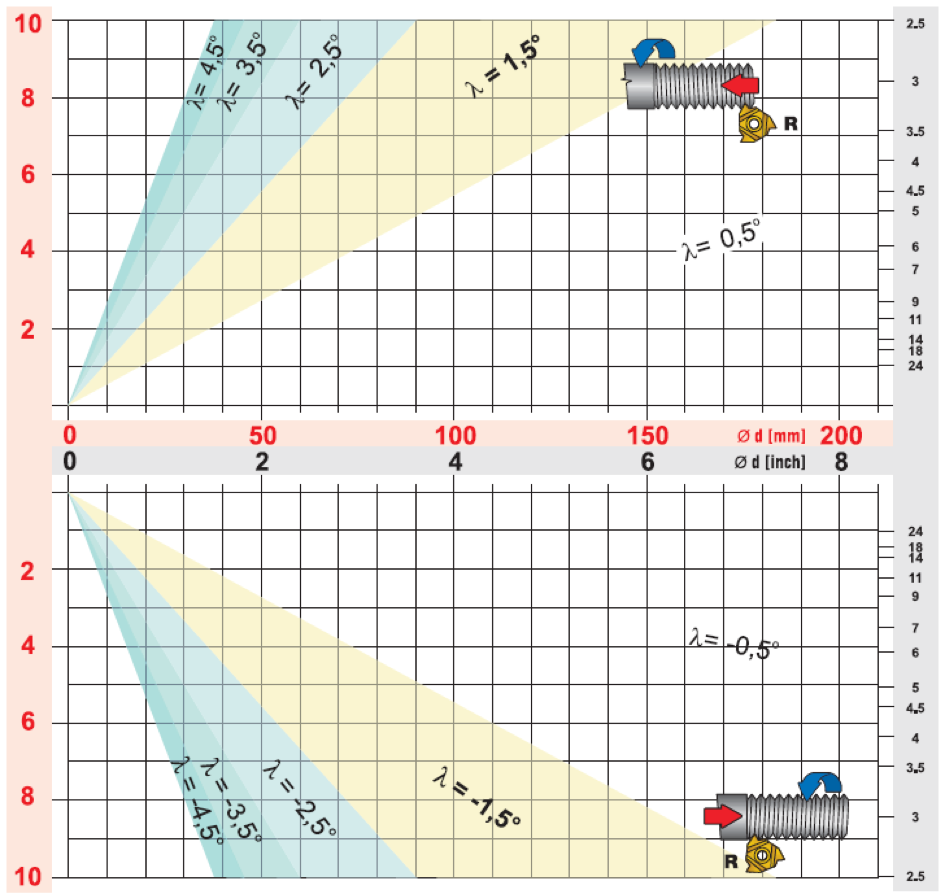

2.4.4 Spoedhoek

Wanneer de spoedhoek onbekend is kan deze op de volgende wijze worden berekend:

ω Spoedhoek [°]

p Spoed [mm]

ds Flankendiameter [mm]

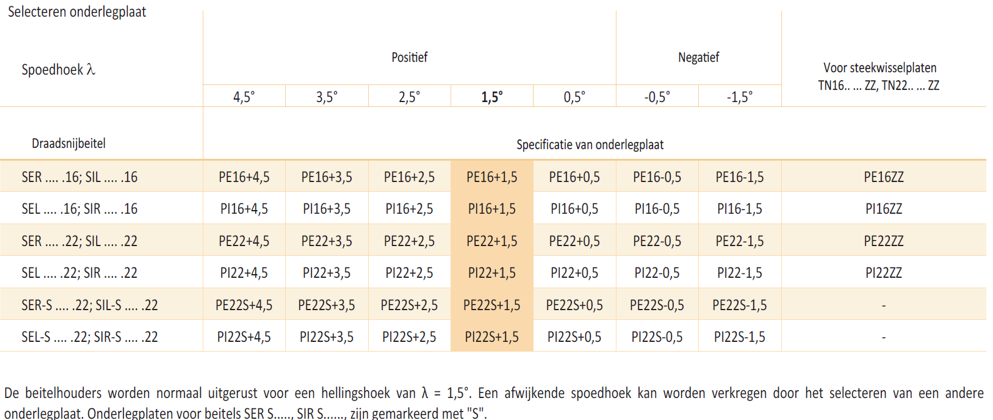

Om de juiste schroefdraadvorm te krijgen en voor een gelijkmatige slijtage van de wisselplaat te zorgen, dient de hellingshoek gelijk te zijn aan de spoedhoek. Wanneer de spoedhoek en de hellingshoek te veel afwijken, kan er een vormafwijking ontstaan, evenals een ongelijkmatige slijtage van de wisselplaat. De beitels zijn normaal voorzien van een hellingshoek λ = 1,5°. Een andere hellingshoek kan worden verkregen d.m.v. een andere onderlegplaat. Gebruik de grafiek of tabel hieronder voor de juiste hellingshoek.

Grafiek voor selectie onderlegplaat

Spoed van de draad P [mm] Aantal gangen /1″

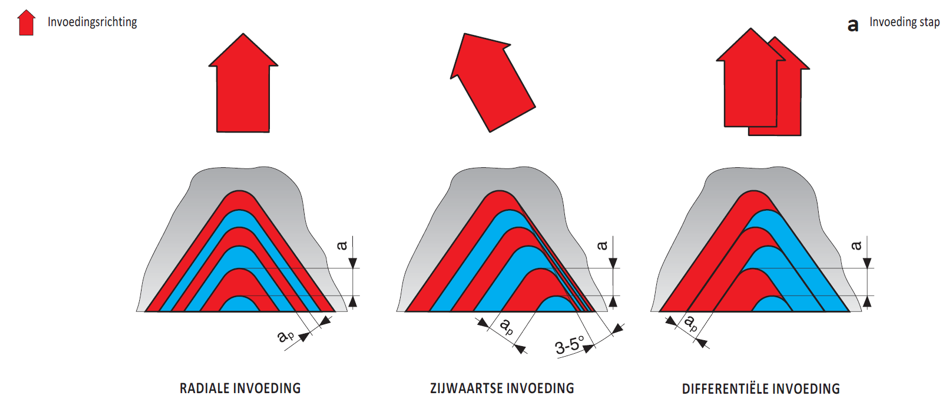

2.4.5 Methode van invoeding en diepte

De keuze van invoedingsmethode is belangrijk bij langspanige materialen om een correcte spaancontrole te krijgen.

De keuze is afhankelijk van het soort machine, het werkstukmateriaal en de spoed.

Radiale invoeding – De conventionele en meest voorkomende manier. De snijkant wordt onder een rechte hoek ingevoerd waardoor de slijtage gelijkmatig zal zijn en een stugge V-vormige spaan ontstaat. Er is hierbij een risico op trillingen bij hogere voedingen. Radiale invoering wordt het meest toegepast op conventionele machines en bij een fijne spoed (p < 1,5mm) of bij zelfhardende materialen.

Zijwaartse invoeding – Hiermee wordt het genereren van hitte verminderd. Het verspaningsproces lijkt meer op dat van normaal draaien en daardoor is de spaanvorming beter. Geschikt voor grove spoed p > 1,5mm en trapeziumdraden. Zijwaartse invoeding onder een hoek van 3°–5° zal de wrijving op de flanken verminderen.

Differentiële invoeding – Aanbevolen voor grove draden en materialen met slechte spaanvorming. Differentiële invoeding is moeilijker te programmeren. Het voordeel is dat de slijtage van de snijkant veel gelijkmatiger is.

De invoedingsmethode en het aantal passen zijn afhankelijk van de spoed van de draad. De tabellen geven een startaanbeveling voor alle toepassingen. Als de wisselplaat breekt, dient de invoedingsdiepte verlaagd te worden. De invoedingsdiepte mag echter niet onder de 0,05mm/stap zijn. Bij austenitische en zachte staalsoorten mag deze waarde niet onder de 0,08mm komen.

Algemene tip: om trillingen te voorkomen, dient met zo kort mogelijke uitsteeklengte gewerkt te worden en dient de snijkant zuiver 90° op de hartlijn van het werkstuk te staan.

2.5 Draadfrezen

Draadfrezen is een bewerking waarbij een frees met een specifiek schroefdraadprofiel aan de omtrek, door middel van een circulair interpolerende beweging, schroefdraad aanbrengt in een boring of op een as. Om draadfrezen te kunnen gebruiken is een CNC-machine nodig die circulaire banen kan maken. De meeste moderne CNC-machines zijn voorzien van een draadfrees cyclus.

Zie het handboek bij de machine of neem contact op met de leverancier om vast te stellen of uw machine hiervoor geschikt is indien u hieraan twijfelt.

2.5.1 Kenmerken en voordelen

- Draadfrezen hebben een hoge proceszekerheid en standtijd

- Draadfrezen produceren kleine spaantjes die geen problemen geven in het proces

- Aanpassingen in de tolerantie kunnen doorgevoerd worden middels aanpassing van de coördinaten

- Er kan tot dichter op de bodem van een gat draad worden aangebracht

- Geschikt voor het bewerken van een breed scala aan materialen

- Een frees kan verschillende draadafmetingen maken binnen dezelfde spoed

- Met dezelfde frees kan linkse en rechtse draad worden gemaakt

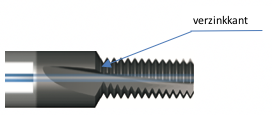

- Enkele draadfrezen zijn voorzien van een verzinkkant om een aanschuining te maken (J200, J205, J260)

2.5.2 Kies uw gereedschap

Draadfrezen hebben een code waarin het volgende is opgenomen: het type, de diameter (d1) en spoed (P). Met deze code kan de frees worden besteld. Raadpleeg altijd de catalogus om zeker te zijn van de juiste schroefdraadafmeting.

2.5.3 Programmeren met RPRG

Voor eenvoudig aanpassen van de draadtolerantie dient altijd geprogrammeerd te worden met radiuscompensatie. De RPRG-waarde is de startwaarde voor een nieuwe draadfrees en is te vinden op de schacht. Deze waarde dient ingevoerd te worden in de gereedschapsbibliotheek.

RPRG is gebaseerd op de theoretische nullijn van de draad, wat betekent dat wanneer je programmeert met deze RPRG-waarde, de schroefdraad nooit overmaats wordt maar zuiver passend. Hierdoor kan door middel van een minimale aanpassing van de coördinaten de gewenste schroefdraad tolerantie bereikt kan worden.

Let bij het programmeren op de volgende zaken:

- Pas altijd de correcte verspaningsparameters toe

- Gebruik de aanbevolen voorboormaat, net zoals bij tappen

- Voor het eenvoudig kunnen aanpassen van de draadtolerantie, altijd starten met de RPRG-waarde die vermeld wordt op de schacht van de draadfrees

- Meet het eerste gat altijd na en pas de radiuscompensatie eventueel aan; dit kan twee tot drie keer plaatsvinden voordat de frees echt versleten is

- Bij droogverspanen is het aanbevolen om perslucht te gebruiken om de spanen weg te blazen

- Bij het draadsnijden in moeilijke materialen is het beter om de draad in twee of drie stappen te frezen